ニッケルシルバーの加工は、快削材であり加工しやすく、磨くと綺麗な光沢が現れるので、フェルール材やリールシート金具、ルールパーツの加工等色んな加工に使用しております。

同様に真鍮材も加工性が良く、これもまたよく使用する材料です。

シルバーならニッケルシルバー、ゴールドなら真鍮と言った使い分けをするのですが、最近はこれらの金属の値上がりが激しく、高価な材料になりつつあります。

頻繁に使用する材料なので、ある程度のストックが必要なわけで、Retro Rod&Reelでも少しストックしています。

良く使用するのはφ20mmの丸棒です。

これは、リールシート金具関連に使用します。最近ではWスタッカーもこの材料で加工しています。

後はφ12mm以下の材料で、各種ネジ類やリールのピラー等の加工に使用しています。

大きいサイズだとφ25mmをリールフットに加工しています。

これらの金属材料は熱間や冷間加工により圧延され、丸棒に加工されるのですが、この丸棒は、実はあまり精度が出ていないのです。

丸棒なのでそもまま旋盤にチャックして加工を始めることが加工なのですが、真円度がそんなに良くないので、

ある位置でチャックして加工して、チャックを解除し、再度チャックしなおして加工する際にセンターが出ないのです。

この問題を解決するには、使用する前に材料の外周を少しだけ切削加工して真円度を出して、同時にセンター穴加工しておくとチャックを繰り返してもある程度の精度を確保することができるので、面倒でも外径加工をすることをお勧めいたします。

今回はφ20mmのニッケルシルバーの外径加工を行ない、リールシート金具の加工を行ないたいと思います。

リールシート金具のリングから加工します。

まずは10mmのドリルで中ぐり加工を行ない、続いて外径加工を行ないます。

外径加工はリング4つ分を同時加工できるようなCNCプログラム加工を作成しております。

スタートを押せば、真剣バイトで外形を自動加工することができます。

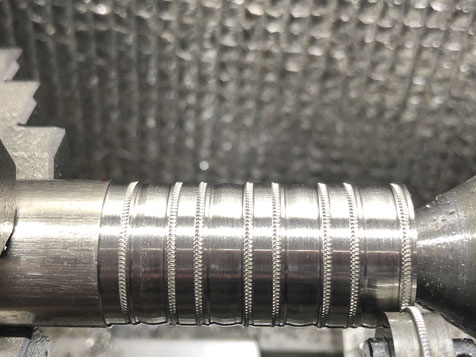

次はローレット加工を行ないます。

このローレットは1mm幅の溝内部に加工を施すために、ローレットの駒を1mm幅に加工したもので行います。

本来ローレットの目的は滑り止めなのですが、リールシート金具に関しては装飾の意味合いが大きいようです。

次にドリル加工でφ10mmの穴加工した部分を中ぐりバイトで広げていきます。

これもCNC加工プログラムを作成していますので、スタートを押せば自動加工可能です。

最後に4つ分加工したリングを小分けに突っ切り加工していきます。

Capの加工は止め穴加工が必要であるため、複数個の連続加工が出来ません。個別加工になってしまいます。

まずはドリル加工を行ない、次にエンドミルで規定深さよりも0.1mm浅い穴加工を行ないます。

ドリルやエンドミルでの穴加工は芯押し台での加工となるため、加工深さは芯押し台に刻まれている1mm単位の目盛りが頼りです。

この1mm単位の目盛りを見ながら0.1mmの精度で加工することはほぼ不可能であり、この部分の加工方法が現在す。

芯押し台にデジタルノギスを貼り付けて、加工深さのデジタル化を考えています。

内径の止め穴加工が終わると外径加工で、これはリングと同様にCNCプログラム加工です。

外径加工が終わると溝内へのローレット加工を行ないます。

それから止め穴加工部分の穴径を広げる加工をCNCプログラム加工します。

突っ切り加工でキャップ部分を切り離し、キャップエンド部分も加工して少しRを付けます。

加工を終えた各パーツはすべて研磨加工を行ないます。

CNC加工ではそんなにツールマークがついていないので、#400から徐々に番手を上げて研磨を行います。

キャップエンドに文字を彫り込んでいるものは、キャップエンド部分はR加工せずに、フラットに切り離し、文字入れ加工を行なった後に研磨加工を行なっています。

鏡面化と言えば、皆さんピカールで研磨すると思っているようですが、ピカールは番手換算だと#4000程度と言われており、私の研磨工程では中間地点の番手程度です。

ピカール研磨の後にどのような研磨を追加していくかが鏡面化のノウハウになります。

一般的に研磨の番手は2倍以下に抑えるのが良いと言われています。

#400 ⇒#600 ⇒#800 ⇒#1500.....と言ったように研磨するのが基本です。

また、可能な限り湿式研磨が望ましいです。

特にサンドペーパーなどで研磨すると乾式研磨だと研磨途中にペーパーに固定していた砥粒が脱粒して被研磨材を傷つけてしまうことが多いので、湿式研磨で脱粒は流れてしまうようにしたほうがキズはつきにくいと思います。

と言うことで、研磨を終了して、ローレット内に付着した研磨材を洗い流したら、リールシート金具の完成です。