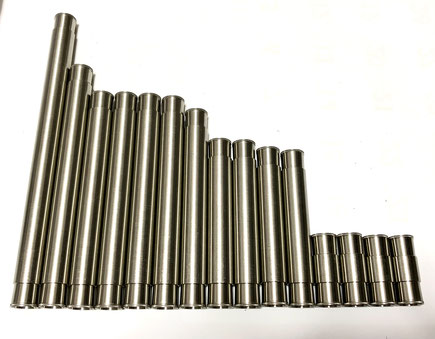

Capの加工も開始しました。

前のブログにも書きましたが、チェックとリングは貫通穴がある形状なので、外形部分は連続加工を行なうことができます。

しかしながら、キャップは中ぐり穴が止め穴なので、複数個の連続加工が出来ません。

全て、個別加工が必要なので、時間の掛かる作業となります。

まずφ20mmのニッケルシルバーの丸棒の外径の薄皮を剥いて、外径の真円度を確保します。

約φ19.7mm程度に加工しておきます。

続いて端面加工、C穴加工を行ない、心押台で丸棒のセンターを押した状態で外形加工を行ないます。

その後ローレット加工を行ないます。

約1mmの溝内にローレット加工していきます。

前回のリング加工でローレット加工の歩留まりが悪いと書きましたが、やはり苦手意識があるためか、緊張しながらの作業になります。

同じ溝幅へのローレット加工なのですが、リングのローレット加工とキャップのローレット加工では、導き出した加工条件が異なるのです。

いずれにしても、低回転で、短時間に加工するのが良いようです。

ローレット加工が終わったら、内径加工です。

まずは5mm程度のドリルで規定深さまで加工します。 続いてφ8.5mmのドリルで規定の深さまで加工します。

最後にΦ8mmのスクエアエンドミルで底面をフラットに加工します。

文章で書くと簡単なようなのですが、このドリル加工、エンドミルでの穴加工は、芯押し台を使用しての手加工になります。

芯押し台には押し込み量を示す目盛りはあるんですが、ミリ単位の目盛りでしかなく、0.1mm単位での押し込み量を制御したい場合は難しい作業になります。

私は加工深さを制御したい場合は以下のような作業をしています。

仮に深さ12mmの穴加工をしたい場合、ドリルで11mm深さまで加工を行ないます。

そして、スクエアエンドミルに交換して深さ12mmまで加工したい場合、まず加工するワークの端部に正確に厚みの判っているブロックゲージやシムをあてがった状態でエンドミルを押し付けます。

この時に芯押し台の押し込み量を示す目盛りが0になっている状態にしておいて、芯押し台を固定します。

あとは芯押し台の押し込みを12.0mm+ブロックゲージまたはシムの厚さ分だけ押し込んで加工するというやり方です。

可能であれば、押し込み量が、13.0mm 14.0mmと0.1mm単位の部分が0になるようなブロックゲージやシムを準備すると制御しやすいと思います。

スクエアエンドミルでの加工が終わったら中ぐりバイトに変更して内径加工を行なっていきます。

この加工はCNCプログラム加工が出来るので、最初にしっかりと内径を計測しておけば安定した加工が出来ます。

これも文章にすれば簡単なのですが、実は内径を精度よく計測するのはなかなか大変なのです。

特に20mm以下のキャップ径の計測は難しいと感じています。

0.01mm単位まで計測できるデジタルノギスで計測していたのですが、計測値と実際の穴径で結構な誤差が生じてしまいます。

これでは精度のある加工が出来ないので、内径マイクロメーターを導入し、加工を開始しましたが、この内径マイクロメーターの計測も案外計測ばらつきが生じてしまいます。

同じものを複数回計測すると、計測値のばらつきがあり、どの計測値が正しいのかが判らなくなります。

と言うことで、結局は目標とする内径よりも0.02mm小さい径、目標地と同じ外径、目標値よりも0.02mm大きい外径の3段階の外径を持った基準ブロックを作製し、確認用に使っています。

ニッケルシルバーの丸棒の両端にキャップの加工をしていますが、まだまだ加工依頼の数には足りません。当分加工の日々が続きそうです。

数個作るのと、数十個作るのとでは、加工の考え方が大きく変わってきます。少しでも加工の効率化を考えてしまいます。

この修行のような加工の日々が仕事の幅を広げることになるんだと信じて今日も機械を回しています。